设备故障频发: 设备维护不及时,维修成本增加,影响生产效率。

生产流程不透明: 缺乏实时监控,难以优化流程,难以及时发现并解决问题。

人工依赖度高: 自动化不足,人工操作易出错且效率低。

质量管理不完善: 人工检测主观性强,易漏检误检

缺乏追溯体系: 质量问题难以追踪,责任不清

工艺参数控制不精准: 人工操作导致参数波动,影响质量

能耗高: 设备能耗大,缺乏有效监控,浪费严重

库存管理不善: 原材料和成品库存不合理,增加成本

维护成本高: 设备维护不及时,导致维修费用增加

信息传递滞后: 生产与市场需求脱节,难以快速调整

柔性生产能力不足: 生产线调整困难,难以应对多样化需求

供应链管理不完善:供应链效率低下,成本增加,风险加大

1、明确转型目标: 确定转型的具体目标,如提升生产效率、降低运营成本、提高产品质量等。

2、评估现状: 对企业现有设备、流程、信息化水平进行全面评估,找出差距。

3、制定实施计划: 根据目标和现状,制定详细的转型计划,包括时间表、资源投入、预期成果等。

4、组建专业团队: 组建由管理层、技术专家、业务骨干组成的转型团队,负责推进实施。

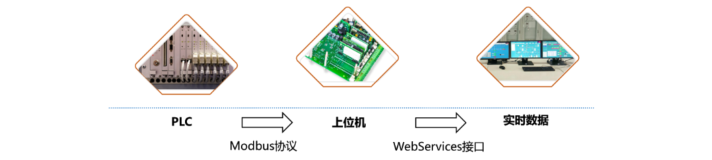

1、部署传感器和数据采集设备: 在生产设备、生产线、仓库等关键环节部署传感器,实时采集设备状态、生产数据、环境参数等信息。

2、搭建工业网络: 采用工业以太网、工业无线网络等技术,实现设备、系统之间的互联互通。

3、建设云平台: 搭建企业私有云或使用公有云平台,实现数据的存储、处理和分析。

1、建立数据采集系统: 利用传感器、RFID、条形码等技术,实现生产过程中各种数据的自动采集。

2、构建数据仓库: 对采集到的数据进行清洗、转换、存储,建立统一的数据仓库。

3、应用数据分析技术: 利用大数据分析、机器学习、人工智能等技术,对数据进行分析挖掘,发现生产过程中的问题和优化空间。

1、制造执行系统 (MES): 实现生产计划的排程、执行、监控和追溯,提高生产效率和产品质量。

2、企业资源计划 (ERP): 整合企业资源,实现财务、供应链、生产、销售等业务的协同管理。

3、产品生命周期管理 (PLM): 管理产品从设计、制造到服务的全生命周期数据,提高产品研发效率和质量。

4、供应链管理 (SCM): 优化供应链流程,实现供应商、制造商、分销商之间的协同合作。

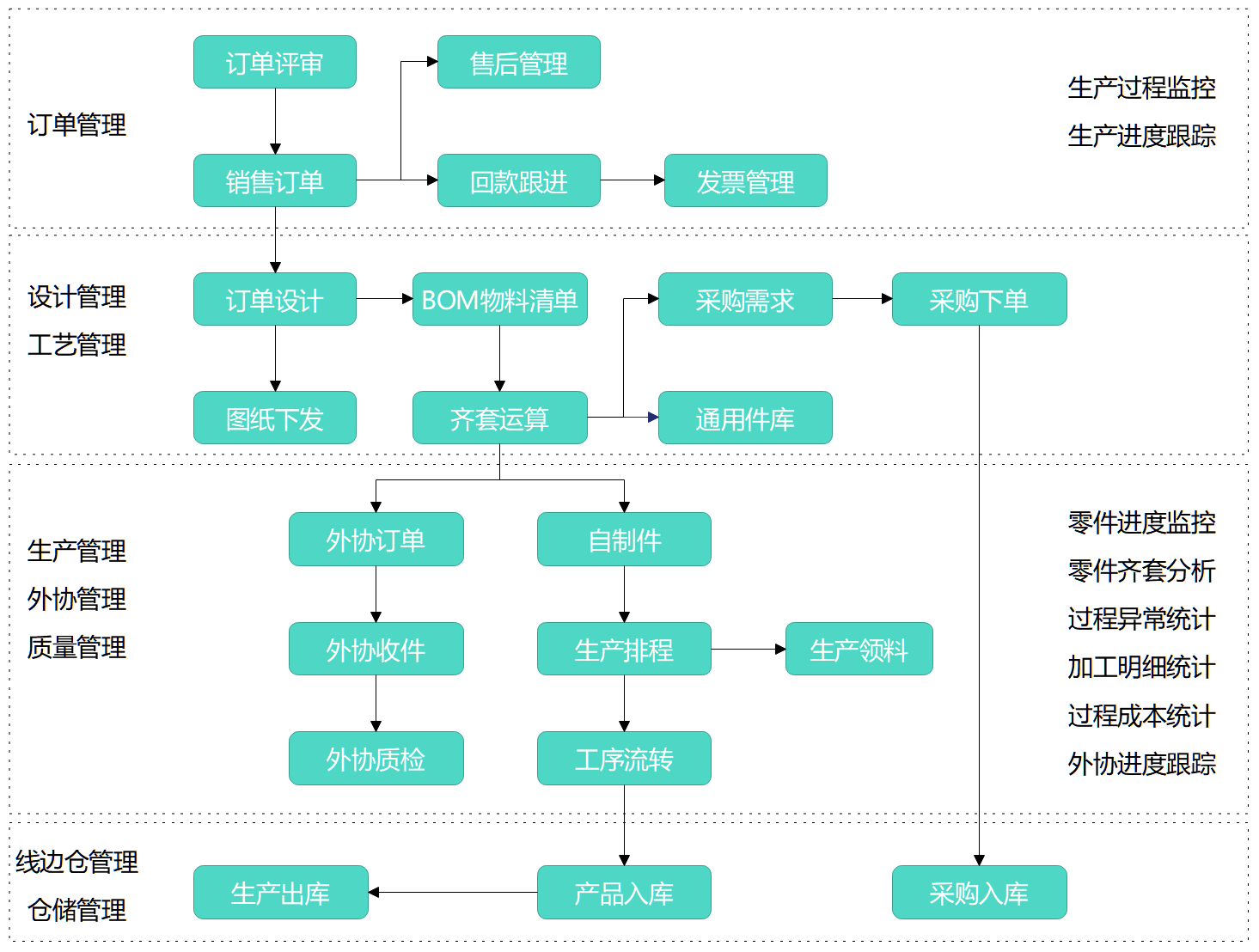

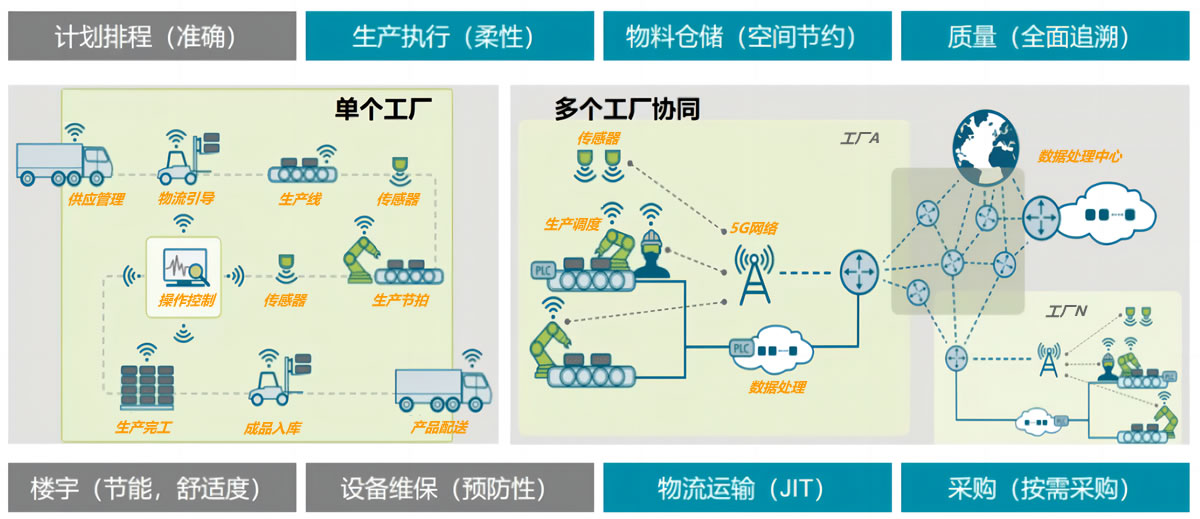

基于WMS、SCM、ERP、MES、PCS集成自研系统,从以职能为中心向以过程为中心转变,实现扁平化的管理模式,实现敏捷制造和一体化过程控制

在企业内部纵向贯通生产计划、生产执行、生产设备物联,横向拉通研产供销财业务环节,实时采集现场生产数据,形成以制造为核心的、数据驱动的,销售、计划、研发、采购、仓储、物流、车间、设备、成本全流程业务闭环的一体化生产运营管控能力。

一方面在企业内部实施能源管理、安全环保管理,实现节能减排降耗,提升安全生产水平,最终实现绿色可持续发展,另一方面运用移动互联网、物联网技术,大幅延伸管理半径,实现对外场的远端管理,包括远端安装管理、产品远程运维、厂外物流管理等

一体化平台已经实现生产全要素全价值链的连接,通过大量精细化生产数据汇聚到平台,基于AI+生产大数据+领先实践指标模型,识别有价值的数据,按照主题域进行资源化,帮助企业实现智能运营,实时洞察生产状况,优化提升管理水平,全面提质降本增效

制造业数字化转型与智能制造的融合,以及物联网、大数据、人工智能等技术将进一步渗透到制造业的各个环节,实现生产过程的全智能化管理,大数据分析和人工智能算法可以对生产过程中的数据进行深度挖掘,优化生产工艺和流程,提高生产效率和产品质量,提高产业链的整体效率和竞争力

一体化项目总的数据管理,集成所有的功能模块

主要应用于车间与现场管理,以及与设备的交互

主要应用于查询统计与轻量级报工处理

主要应用于出入库扫码,支持二维码、条码等

1、工单创建与下达:根据销售订单、预测需求或生产计划,在MES系统中生成生产工单

2、生产计划制定:根据计划明细,细化为具体的生产任务和工单

3、生产准备:物料、设备和人员准备,检查和调试生产设备,确保正常运行;

4、生产过程执行:通过与生产设备、传感器等进行数据交互,实时生产数据采集、分析和处理

5、质量控制:对生产过程中的产品质量进行实时监控,确保产品符合质量标准

6、生产监控与调度:实时监控生产进度、设备状态、质量数据等信息,及时发现并处理异常情况

7、生产完工处理:合格的产品进行包装和入库处理;不合格的产品进行返工或报废处理