配方是核心知识产权,但多部门(研发、生产、外协)协作时易泄露

配方版本迭代频繁,人工记录易出错,导致生产批次间差异

传统人工投料或参数设置易出错,导致配方比例偏差

原料(如树脂、溶剂)批次间性能差异大,导致成品性能不稳定。

替代原料缺乏验证,临时更换风险高。

工艺参数(如温度、压力)波动或工序遗漏导致产品性能不达标

法规(如REACH、VOC排放)频繁更新,配方需动态调整合规性。

环保工艺成本高,传统配方难以平衡性能与合规。

质量问题无法快速定位原因,追溯成本高

适配不同客户需求(如耐高温、速干),小订单多时,换产效率低。

传统排产模式难以兼顾交期与设备清洗成本

清洗残留易导致交叉污染

将配方参数(原料比例、工艺温度、搅拌速度等)集成到MES/ERP系统,生产时自动下发至设备。

权限分级:研发端可修改配方,生产端仅能调用已验证版本,防止误操作。

采用称重传感器+PLC控制,自动按配方比例投料,误差控制在±0.5%以内(如汽车用胶的固化剂精准添加)。

条码/RFID校验:原料桶扫码核对批次,防止错用

在关键工序(如注塑机的熔胶段、硫化机的保压段)部署传感器,实时监测温度、压力、时间等参数,超限自动报警。

在生产线末端加装工业相机,通过图像识别检测产品外观缺陷(如气泡、缺胶),替代人工抽检

原料入库到成品出库,所有数据(原料批次、设备参数、操作员、质检结果)关联唯一工单号,存储于云端。

系统自动分析关键参数(如注塑周期时间)的CPK值,发现异常趋势提前预警。

对高端客户提供不可篡改的质量报告,增强供应链信任

将配方拆分为“基础配方+变量参数”(如颜色、硬度),设备自动切换工艺包。

智能排产与清洗优化

系统根据订单相似度(如共用原料)智能排产,减少换线次数。

注塑机通过高压冲洗+溶剂回收,确保无残留

(1)配方是BOM物料清单的整合和管理,即对BOM更进一步的精细化设置

(2)配方表可动态配置,可以设置设备的检查情况,以及每个工序的间隔时间,

(3)配方管理作为整个生产行为的核心,如何精准的按照配方所标定的物料数量,以及对设备的操作流程进行操作,若不借助系统严格管理,在成品质量上存在很大的不确定性

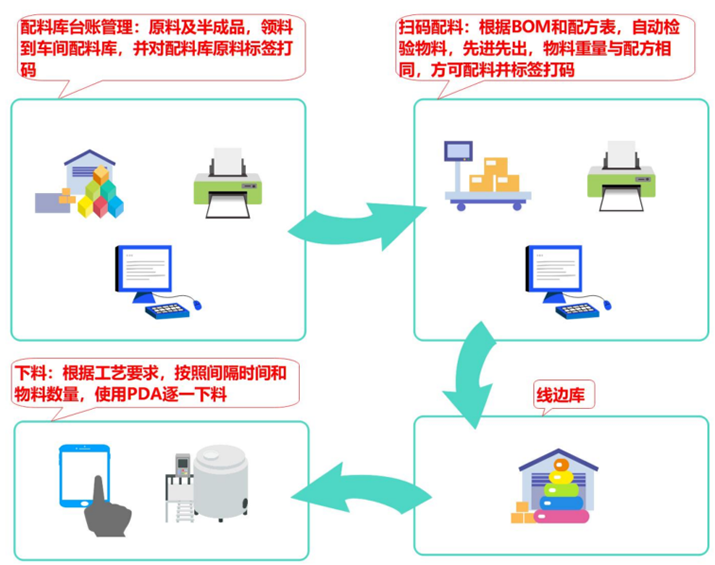

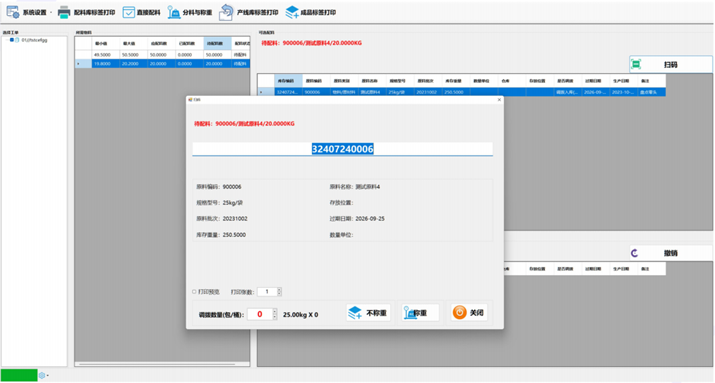

(1)从仓库领料到车间后,分为中转库与线边库,分别对应配料与生产,系统无缝融合电子秤,达到配料要求方可配料并转到线边库,生产时使用PDA扫码进行物料校验,从而形成数据的闭环

(2)物料分为两种,一种是可以直接进行出入库的可移动的原料,另一种是从室外储蓄罐直接抽取的原料,存储不可移动的原料,因此在配料处理上,两者有着不同的处理方法

(3)客户端主要用于配料、称重、打印标签,手机端主要用于生产下料的数据校验和生产报工

(1)系统配方含生产前的设备检查、物料数据、工艺要求等,可在管理端自行创建配方和建立工艺路线相关的生产要求

(2)根据配方生产出来的产品,在检测成分含量时,若某种含量不达标,可根据中控配方,另行生产,不断循环,直至产品质量合格,再提交入库,即完成本次工单的生产任务

(3)生产过程中,工人使用手机端实时扫码检验,包括校验投料是否与配方一致,校验投料的先后顺序,以及工序须间隔的时间